谈谈几种特殊聚氨酯泡沫的生产工艺与配方

发布时间: 2020-07-12 | 点击:1546

色浆作为聚氨酯发泡使用的主要助剂,广泛应用于各类聚氨酯材料。我厂作为华东专业聚氨酯色浆生产企业,生产的色浆具有色浓度高,流动性好、大量添加不影响发泡、色泽鲜艳,耐候性强等特点......

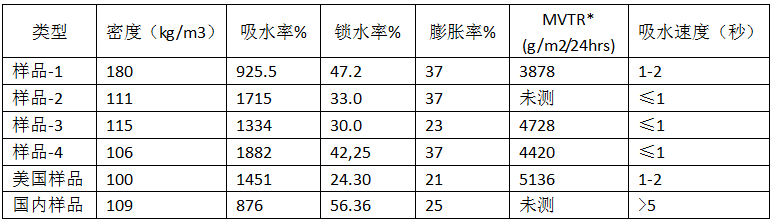

摘要:本文介绍了聚氨酯亲水泡沫、不变黄泡沫与微孔泡沫的基本特点、物性与应用,对各自常用原料、工艺、配方以及配方设计的基本思路进行了表述。关键词:聚氨酯,亲水泡沫,不变黄泡沫, 微孔泡沫,配方设计作者简介:蒋树会,1953年生,安徽宿州人,高级工程师,已从事聚氨酯材料生产与研发38年,曾在外资企业的陶氏化学、 日本井上中国技术中心从事聚氨酯材料生产、技术与研发工作十几年,此后在苏州一统聚氨酯公司、浙江华峰集团上海新材料研究院做聚氨酯技术开发工作多年。聚氨酯软质泡沫塑料是指具有一定弹性并且比较柔软的多孔或网状泡沫(海绵)材料,它突出的性能是柔软、回弹好、吸音、透气、保温、缓冲、吸能等,而且根据不同的应用领域还有各种不同特性。聚氨酯软质泡沫自从1952年拜耳公司聚酯型软质泡沫(海绵)开始工业化生产至今,经过60多年的发展,已经在人们日常生活的方方面面以及很多工业领域得到相当广泛的应用,目前国内软泡的实际产量估计在300多万吨。其主要制品的类型有防震材料,隔音材料,过滤材料,保暖材料,包装材料,装饰材料,服饰材料等。单就从生产的类型分类来说,聚氨酯软质泡沫主要包括:块状泡沫(普通海绵)、高回弹模塑泡沫、自结皮泡沫、慢回弹泡沫等。下面我要介绍的是属于一类特殊聚氨酯软质海绵,具体产品如亲(吸)水泡沫、非黄变泡沫和微孔片材海绵;这些也属于软质聚氨酯泡沫,但与上述普通聚氨酯软质泡沫相比,都各自具有特殊的性能和应用,也是人们日常生活和工业生产不可缺少的产品。本文对这些泡沫的基本原料、生产工艺与配方进行介绍。第一、亲水聚氨酯软质泡沫的生产配方与工艺1,其基本特点:对水有很大的亲和力,吸水迅速而且吸水量大,柔软度高(手感很好)、弹性好;微观泡孔细腻而且呈网状开孔结构,另外其出色的生物亲和力和血液相容性拓宽了它在化妆品和医疗领域的广泛应用。2,目前应用范围:亲水聚氨酯泡沫的特性也就决定了它在某些领域会有很好的应用,(1)护理、生理用品 如卧床病人的褥垫,卫生巾的辅料,(2) 医用辅料,外科手术辅料(吸收血液类似于药棉的作用),(3)外伤包扎辅料,如创可贴之类的医用消炎用品等(4)日用清洁块、洗澡块等,(5)化妆护理用品,如粉扑等,(6)特殊领域的吸收处理材料。聚氨酯软质亲(吸)水泡沫主要是其分子链本身具有含有氧化乙烯等类似链段结构具有亲水性;聚酯多元醇和聚醚多元醇只要含有这些或者类似的亲水链段达到一定的程度,都可以做出吸水性的泡沫产品。单从从材质上说有聚醚型和聚酯型,只是根据产品的应用和具体要求来选择合适的生产方法和原材料。3,基本原材料:最常用的主要包括如下几种,(1),多元醇部分主要是聚醚多元醇,即高EO含量的聚醚多元醇,一般要求含量要达到50%以上,无规和嵌段共聚都可以,实际生产中无规较多,官能度 一般为2-3,分子量一般为 1000-8000都可以用,最常用2000-6000。(2),聚乙二醇(PEG),分子量1000-6000,最常用1000-4000(3),聚酯多元醇,己二酸系列,高含氧化乙烯类结构的多元醇,官能度2-2.3,分子量 1000-2000(4),小分子多元醇(扩链剂或交联剂),常用的有乙二醇, 二乙二醇,三乙二醇,丙三醇,TMP等。(5),异氰酸酯:这里异氰酸酯原料部分包括两类TDI-100,TDI-80,HDI,IPDI,HMDI(6),其它助剂表活剂:硅油系列:L-580, Y10366, B8715,B-8123等,发泡剂:主要是水,催化剂:有机锡类,常用如T-9, T-12,T-120,有机胺类,如A-33,五甲基二乙烯三胺, 二氮杂二环(2,2,2)辛烷等,亲水性树脂:如聚丙烯酸盐类,羟基纤维素等。6,基本生产方法目前已经工业化生产或者正在开发的工艺方法主要有两种,一种是一步法(和普通PU泡沫的生产方法相同),另一种是两步法即预聚体法。这里简单介绍聚醚型两步法的基本工艺(陶氏化学已经有多种牌号的这类预聚体商品牌号在国际市场上全面推进,NCO%含量从3%-13%)典型的两步法:(1)预聚体合成基本配方聚醚多元醇 0-100小分子多元醇 0-10催化剂 0.2-0.6TDI 20-50(非黄变的可以采用HDI、IPDI、HMDI等)NCO% 3-14%(2)预聚体合成要点(a)、多元醇部分必须预先高温120℃真空脱水低于0.05%,(b)、低活性异氰酸酯需要催化促进反应进程,(c)、反应温度一般不能低于80℃,(d)、粘度最好控制在8000 mpa.s/25℃以下,(e)、对于不同脂肪族异氰酸酯活性不同,工艺条件需要调整。(f)、采用HMDI预聚体做出的泡沫偏硬,吸水性能会有所降低,高度开孔结构。(2)泡沫发泡配方预聚体 100水 10以上 (根据要求调整)硅油L580 0.5-2.0聚醚或多元醇 0-30其它助剂 2-7(3),手工发泡工艺要点搅拌速度3000-5000转/分钟,搅拌时间 4-8 秒,控制温度 25-70℃。(4),浇注机发泡要求对计量齿轮泵要求精度较高,搅拌速度不低于5000转/分(生产片材一般厚度2-5mm,宽度500mm),生产线需要烘道一般15-30米, 离型纸可以重复多次使用。泡沫为开孔型结构,孔径约为120-250微米,常用密度范围 一般为100-200(kg/m3)。7,聚醚型亲水泡沫的基本物理性能(1)吸水性能

*MVTR测试指标的物理意义:泡沫片材的单位时间面积的透水率(水蒸气的透过能力),现在欧洲和美国的标准指标不一致,方法也不一样,无法进行换算,只能拿来样品用同一方法测试才能进行比较,但唯一的吸水速度指标方法基本一致。

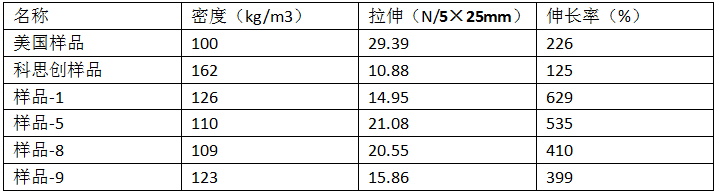

(2)力学性能

聚醚型的吸水泡沫有一个明显缺陷那就是吸水后强度下降幅度较大。对于PEG来说,通常分子量增大,吸水性增强,选择1000-4000分子量为宜,否则粘度太大。7,一步法聚酯型亲水泡沫的发泡工艺()如果用手工间歇箱体发泡式生产的话,它与普通聚酯型海绵发泡方法基本相同,需要说明的是表活剂硅油必须是聚酯型泡沫专用,催化剂为有机锡,有机胺类催化剂通常采用吗啉类的复合型的才比较合适。聚酯型亲水泡沫的有关物理及其吸水性能

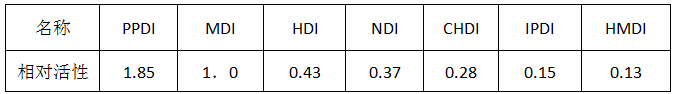

* 上述测试的亲水泡沫样品是经过处理过的,处理方法是将泡沫在一定温度、时间内进行碱液浸泡处理。第二、不变黄海绵软质泡沫的生产配方与发泡工艺1,目前大宗的聚氨酯软质泡沫(海绵)都是易黄变的,那么现在大家所说的耐黄变泡沫通常是指在发泡生产时添加了抗氧剂、热稳剂和光稳剂,这样能暂时缓解一下泡沫变黄的速度;容易黄变主要是因为其中的异氰酸酯上的苯环可以被逐步氧化成醌型结构而呈黄色,另外泡沫大分子链中含有羰基、氨基、偶氮基、烯基等发色基团,当光线射入后会进行选择性吸收,并发射一定波长的光,导致一定程度的软质泡沫黄变。2,解决黄变的有效解决方案其中最有效的办法就是要采用不变黄的脂肪族的异氰酸酯进行发泡,脂肪族异氰酸酯,如IPDI,HDI和HMDI等,这些异氰酸酯所形成的氨酯键比较稳定,退一步说即使被分解成脂肪胺也没有苯环共轭结构,不会形成助色基团,并且脂肪胺本身也不易被氧化,不易导致泛黄;因此选用脂肪族异氰酸酯可显著降低泡沫的泛黄性。3,脂肪族异氰酸酯发泡的技术难点其实多年来很多人进行过这方面的发泡生产尝试,但是大多数人都或多或少的遇到一些技术难题,那就是脂肪族的异氰酸酯普遍活性偏低,发泡过程比较难控制,操作范围或者叫做宽容度很窄,难以做出符合要求的软质泡沫,在发泡过程中常常出现的难题是:塌泡或者局部塌泡、粗泡、表面粉化或者会闭孔,更严重块泡收缩。这里需要说明的是采用脂肪族异氰酸酯发泡而成的泡沫海绵实际并不是永远一点都不会变黄,而是在长期的光、水、热条件下也会非常缓慢地发生氧化变黄,只是这类的泡沫的黄变速度很低,好像给人们的感觉似乎不变黄。4,主要原料与助剂(1),多元醇:聚醚多元醇 聚醚210, 220, 560s 等高活性聚醚多元醇,分子量4500-6000, 如330N, 4701等。小分子多元醇 乙二醇,丙二醇,丁二醇,DEG,DPG,(2),异氰酸酯常用的有HDI、IPDI、HMDI,(3),催化剂,主要是两类催化剂, 其一就是有机胺类,有发泡型和凝胶型,可以使用的主要有:三乙烯二胺,五甲基二乙烯三胺,五甲基二丙烯三胺,三乙胺,二氮杂二环(2,2,2)辛烷,二甲基环己胺,2,4,6-三(二甲氨基甲基)苯酚等;金属类催化剂主要有:辛酸亚锡,有机铋,有机锆,有机钛,有机钴。(4),表活剂,主要包括高活性和中活性两种,如L-580,B-8123,B-8002,L-6900,DC-4900,DC-5169,B-8681,Y-10366。(5),发泡剂,水及其物理发泡剂5、基本配方高活性聚醚多元醇 90-100聚醚560s 0-10小分子多元醇 0-10IPDI 25-45水 1.5-2.5硅油B 8123 1.0-2.0上述胺催化剂 0.2-1.5金属盐催化剂 0.5-1.75开孔助剂 0.5-3.0 (高回弹用开孔剂如KF-28)6,发泡工艺不同的人或地区,可能发泡的工艺方法各有不同,主要是配方、催化剂选择与用量不尽相同,方案或方法不是唯一的,我这里方法仅可供参考。高活性聚醚和其它助剂预先常温混合均匀,然后倒入IPDI搅拌6-15秒均匀后倒入预先预热的发泡箱内,最好是采用不低于30℃烘箱保温并发泡,20-30分钟后将块泡推出并经室温熟化24小时即可切割。泡孔均匀细腻,强度高,弹性好,不会粉化,一般不会收缩,微量收缩时需要轻度按压一下即可。需要特别提醒不要使用接枝聚醚多元醇。7,不同脂肪族异氰酸酯与羟基的反应活性区别

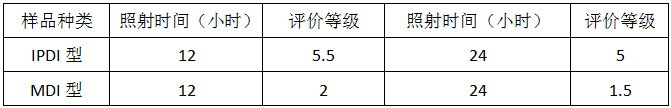

这是脂肪族异氰酸酯泡沫发泡生产的的技术难点,技术的关键是在配方与催化剂的选择与调整上,这里面还是有些技术诀窍的。8,泡沫的抗黄变性能根据ASTM-D-1148耐黄变测试方法,测试条件是:50℃,300瓦疝灯光照结果:

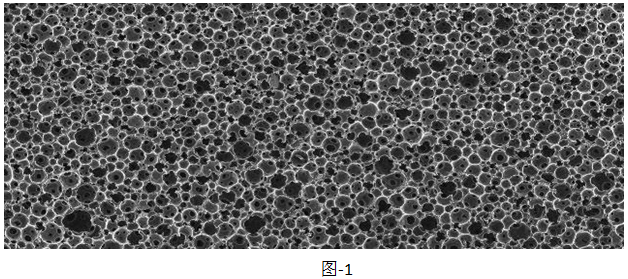

从上表的测试结果就能看出脂肪族异氰酸酯泡沫的耐黄变性能是比较优秀的。第三、谈谈微孔软质泡沫材料的发泡生产配方与工艺1,微孔软泡的应用这里需要说明的是微孔泡沫不是指的微孔PU弹性体(如鞋底、鞋垫、高铁垫片、轮胎、汽车弹簧之类的泡沫),而是一种柔软的高密度的聚氨酯泡沫片材,是属于特种聚氨酯软泡,比较典型的泡孔结构如图-1。

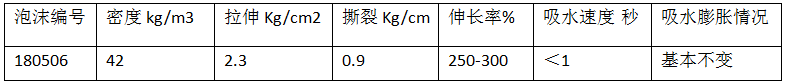

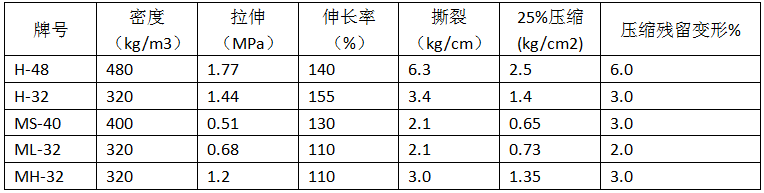

这种聚氨酯软质泡沫片材已经被广泛应用在通讯、计算机、家用电器、数码产品、其它电子产品、鞋材、医疗器材、五金等作为密封、减震、垫材使用。2,突出特点高密封性,高能量吸收性(高缓冲性),高尺寸稳定性。优异的抗压缩形变,耐水,耐高温,耐老化,环保无污染等。3,密度与规格这种软质泡沫密度一般在240-480kg/m3之间,泡沫的孔径一般在100-250微米,不同的应用领域或不同的产品有不同的密度、厚度和硬度以及微孔泡沫的开、闭孔程度等,性能也有区别;如泡沫闭孔率高的密封、防水、防尘效果比较突出;微孔开孔率高的弹性好,压缩变形型小;厚度一般从0.1-6mm不等的规格共选用,具体详细规格会有很多。4,类似的国内外典型产品有罗杰斯的PORON品牌,还有日本井上poron,韩国SK、GMC的类似的产品。典型的几种微孔软泡片材的物理性能(以poron为例)

6,材料与配方组成(1),羟基组分的基本组成: 聚酯多元醇 16-30聚醚多元醇 0-50聚合物聚醚多元醇 20-40小分子多元醇 1.5-16表活剂(硅油) 0.1-1.0色膏 0.5-3.0 (主要为炭黑色膏)抗氧剂 0.2-0.4固体粉料 0-20 (二氧化硅,氢氧化铝,)阻燃剂 适量(根据要求)有机金属催化剂 适量有机胺类催化剂 0-0.5(对于不同规格的产品或牌号,所用上述各个多元醇的比例不同(主要是通过调整不同多元醇的比例,当量的不同,分子链结构的不同来调整微孔泡沫的相关物理性能以满足不同的用途)。(2),异氰酸酯组分的组成:改性MDI 30-65液化MDI 10-30粗MDI 5-30异氰酸酯发泡指数:1.07,基本成型工艺这种发泡工艺不同于普通的用水化学发泡或者普通物理发泡剂(如二氯甲烷等)发泡工艺,而是采用永久气体注入式发泡的方法,基本生产工艺采用多组分低压机械浇注于传送带离型纸上并经连续刮成均匀厚度一致再经烘道恒温凝胶固化成型,产品成卷再经过后熟化而成;独特的发泡工艺决定了材料的突出性能。技术的重点:有机金属盐类催化剂合适的控制反应速度。严格温度控制也是控制产品质量的重要因素。8,微孔泡沫的后处理

主要是采用一些光亮型的表面上光剂,常为丙烯酸型的涂料。

![]()

![]()

我们尊重原创。文字美图素材,版权属于原作者。部分文章推送时因种种原因未能与原作者联系上,若涉及版权问题,敬请原作者联系我们,立即处理。